SUCCESSI

🔹 Pallettizzazione con riconoscimento QR-Code

📦 Doppia linea produttiva – Smistamento automatizzato su base QR

📍 Un solo punto di pallettizzazione, massima efficienza logistica

🔁 Due linee di produzione, 8 macchine di incartonamento, un unico sistema centralizzato.

📷 Lettura automatica dei QR-Code per la tracciabilità e il corretto indirizzamento dei colli.

🚀 Affidabilità e riduzione degli errori in uscita.

🔷 Marcatura automatica ad alta precisione integrata in linea esistente

📌 Espansione produttiva tramite isola robotizzata

📍 Marcatura + Visione + Carico/Scarico

📄 Il sistema è stato progettato per integrarsi in una linea esistente e garantire una marcatura rapida e precisa. Il successo iniziale ha portato il cliente a richiedere il raddoppio della capacità con l’aggiunta di una seconda marcatura.

💡 Ogni pezzo viene posizionato con precisione tramite sincronizzazione software, garantendo performance elevate.

📊 Marcatura ogni 8 secondi – Tracciabilità in tempo reale – Espandibilità del sistema a moduli

🔷 Isola robotizzata per piantaggio boccole e marcatura

📌 Assemblaggio automatico con cambio formato rapido

📍 Piantaggio + Marcatura + Tracciabilità

📄 I pezzi vengono accumulati, piantati su pressa e marcati per la tracciabilità, il tutto in ciclo continuo. Cambio prodotto gestito in tempi record.

💡 Layout compatto con alta efficienza e adattabilità a lotti variabili.

📊 Cambio formato in 2–5 minuti – Isola integrata completa – Massima flessibilità operativa

🔷 Isola robotizzata per carico e scarico con filettatura automatica

📌 Manipolazione automatizzata di pezzi lunghi e pesanti

📍 Carico + Scarico + Filettatura + Oleatura

📄 I pezzi (fino a 2 metri e 20 kg) vengono gestiti da un robot a 7 assi che garantisce precisione, ergonomia e continuità operativa.

💡 Pulizia filetti e oleatura automatica integrate nel ciclo

📊 Riduzione sforzi per l’operatore – Magazzino integrato – Gestione completa ciclo vite

🔷 Sistema robotizzato per accumulo e orientamento di precisione

📌 Automazione dell'accumulo e ottimizzazione dei flussi

📍 Carico + Accumulo + Manipolazione

📄 Il sistema gestisce un'elevata quantità di pezzi, trattandoli singolarmente con precisione e corretto orientamento prima dell’operazione successiva.

💡 Ideale per linee ad alta produttività senza compromessi sulla qualità

📊 Riduzione tempi morti – Massima flessibilità operativa – Controllo robotizzato continuo

🔷 Movimentazione precisa di carichi pesanti e delicati

📌 Manipolazione robotizzata ad alta portata

📍 Forza + Precisione + Sicurezza

📄 Il sistema è progettato per sollevare carichi di grandi dimensioni mantenendo delicatezza e accuratezza, proteggendo anche i componenti più sensibili.

💡 Controllo costante della forza applicata – Manipolazione sicura dei materiali

📊 Robotica avanzata – Gestione carichi massivi – Trattamento delicato dei pezzi

🔹 Controllo 100% su calibro automatico

📌 Controllo dimensionale robotizzato

📍 Robotica + Metrologia

📝 Il robot gestisce il carico e lo scarico su calibro automatico da due linee in arrivo. Ogni pezzo viene tracciato lungo l’intero ciclo produttivo.

💡 Sistema integrato di controllo e tracciabilità su doppia linea.

📊 Precisione ±0,05 mm – Integrazione con calibro elettronico – Tracciatura dati automatizzata

🔹 Produzione random di corone e alberi

📌 Integrazione di flussi produttivi multipli

📍 Asservimento + Trasporto + Marcatura

📝 Due macchine realizzano corone e alberi, che vengono movimentati da un trasportatore comune. L'impianto seleziona il componente, lo collega alla stazione corretta, lo marca e lo invia al cliente.

💡 Gestione intelligente di produzione randomizzata con tracciabilità individuale.

📊 Riconoscimento tipo pezzo in tempo reale – Marcatura laser seriale – Output sequenziale organizzato

🔹 Gruppi ruote per veicoli commerciali

📌 Montaggio e tracciabilità di assiemi

📍 Meccanica + Trasporto + Visione

📝 Il sistema integra e trasporta componenti che costituiranno un gruppo ruota completo (cerchio + gomma + bulloni). Le parti sono tracciate fin dalla marcatura iniziale e unite nel corretto ordine.

💡 Impianto chiavi in mano con gestione automatica dell’assemblaggio.

📊 Output a pallet finali – Riconoscimento visivo componenti – Linea compatta salvaspazio

🔹 Certificazione ambientale ISO 14001

📌 Sistema aziendale e procedure

📍 Qualità + Gestione ambientale

📝 Il sistema produttivo è stato adeguato per soddisfare i requisiti della norma ISO 14001.

💡 Impegno concreto per l’ambiente e la sostenibilità nei processi aziendali.

📊 Emissioni sotto controllo – Riduzione rifiuti – Certificazione ufficiale

🔹 Controllo geometrico forature

📌 Visione 2D industriale

📍 Visione + Scarto automatico

📝 Verifica geometrie fori su componenti in linea.

💡 Controllo 100% senza rallentamenti produttivi.

📊 Accuratezza sub-millimetrica – Analisi in tempo reale – Output digitali

🔹 Gestione automatizzata su pallet intelligenti

📌 Lavorazione montanti ghisa per automotive

📍 Logistica + Tracciabilità + Multi-prodotto

📝 Linea automatizzata con 4 stazioni di carico/scarico indipendenti. I pallet sono in grado di identificare il tipo di componente e indirizzarlo alla macchina corretta per la lavorazione.

💡 Possibilità di produrre più famiglie pezzo in parallelo, con ritorno automatico nella stessa baia di partenza.

📊 Tracciabilità integrata – Layout flessibile – Lavorazione simultanea multi-lotto

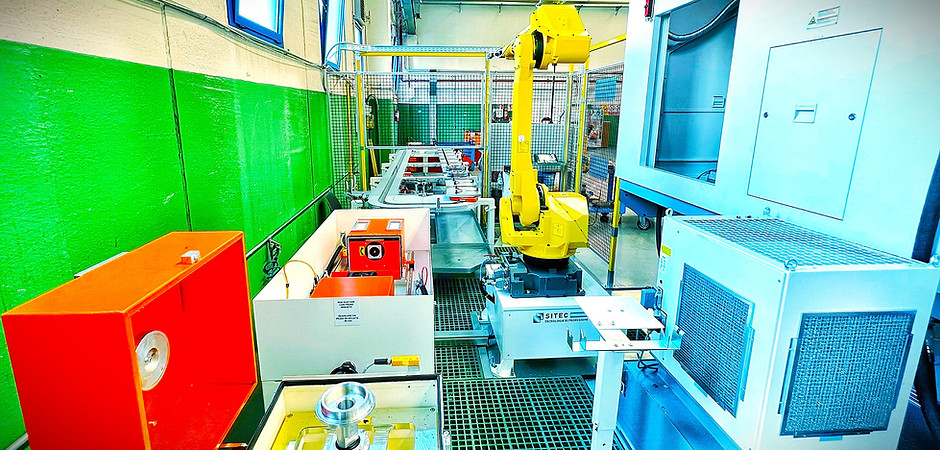

🔹 Integrazione robot doppia CNC

📌 Asservimento sincrono su due macchine utensili

📍 Robotica + CNC + Automazione

📝 Il robot gestisce autonomamente due centri di lavoro, sincronizzando carico/scarico e controlli intermedi.

💡 Massimizza l’efficienza macchina con minimo ingombro.

📊 Buffer dinamico – Integrazione completa con logica CNC – Tempo ciclo ottimizzato

🔹 Palettizzazione sfere per rubinetti da 2"

📌 Automazione ciclica di componenti metallici

📍 Robotica + Asservimento + Palettizzazione

📝 Un robot pallettizza sfere metalliche pesanti a ciclo continuo. Il sistema è stato progettato per garantire velocità e robustezza nella manipolazione.

💡 Ottimizzazione dello spazio di magazzino e riduzione del carico operatore.

📊 Manipolazione ad alta portata – Layout compatto – Ciclo continuo h24

🔹 Prelievo da cassone e riconoscimento 3D

📌 Bin Picking avanzato con visione artificiale

📍 Robotica + Visione 3D

📝 Il sistema preleva pezzi sfusi direttamente da cassoni disordinati, grazie a un algoritmo di ricostruzione 3D e pattern recognition.

💡 Riduzione della manodopera e aumento dell’autonomia operativa.

📊 Visione 3D real-time – Riduzione scarti – Apprendimento automatico

🔹 Manipolazione intelligente di rotori pesanti

📌 Movimentazione robotizzata ad alta precisione

📍 Riconfigurazione istantanea – Nessun punto robot da modificare

📝 Manipolazione di rotori da oltre 100 kg tramite software intelligente che adatta la presa a più famiglie pezzo con parametri minimi.

💡 Gli algoritmi garantiscono precisione assoluta anche su geometrie complesse, riducendo il rischio di errore a zero.

🔧 Rigidità strutturale – Precisione automatizzata – Alta ripetibilità

🔹 Isola robotizzata di carico/scarico pignoni

📌 Alta flessibilità operativa – Logiche customizzate – Controllo totale

📍 Configurazione dinamica: carico/scarico su baie indipendenti, sequenze invertibili

📝 Gestione di pezzi con lavorazioni differenziate, marcature selettive, controllo qualità integrato e tracciabilità unificata.

💡 L’algoritmo riconosce automaticamente la logica richiesta per ogni pezzo e adatta il flusso in tempo reale.

🔧 Più è complesso il layout, più è soddisfacente la soluzione per chi la progetta.

🔹 Marcatura laser iniettori navali

📌 Massima precisione – Micromarcature in rotazione – Tracciabilità avanzata

📍 Lavorazione di componenti complessi, anche con Datamatrix da 5 mm

📝 Gestione completa del processo di marcatura su pezzi navali, anche in rotazione, con elevata ripetibilità.

💡 Il sistema integrato di inserimento dati e tracciatura consente personalizzazioni spinte e gestione di lotti diversi in continuo.

⚙️ Dove serve precisione assoluta, servono soluzioni su misura.

🔹 Movimentazione particolari gruppo sterzo

📌 Robot ad alta portata – Riconoscimento con visione – Cicli rapidi <18”

📍 Soluzione per movimentazione montanti in linea produttiva

🤖 Due robot da 125 kg ciascuno caricano e scaricano con precisione e tempistiche ridottissime.

📸 Il riconoscimento visivo di ogni pezzo tramite telecamera garantisce tracciabilità, correttezza e sicurezza in tempo reale.

🔁 L’efficienza del sistema consente una continuità operativa ottimizzata, anche su linee ad alta produttività.

🔹 Movimentazione e marcatura ingranaggi

📌 Marcatura fine linea – Tracciabilità lotto e tipologia – Scarico automatizzato

📍 Soluzione completa per marcatura, scarico e alloggiamento automatico degli ingranaggi

🔍 A fine linea marchiamo lotto, data e informazioni richieste dal Cliente.

📦 I pezzi sono depositati in appositi blister per evitarne l’urto durante lo stoccaggio.

🔁 Sistema flessibile, adattabile a produzioni variabili con alte richieste di precisione e tracciabilità.

🔹 Trasporto su pallet delle corone

📌 Linea a pallet – Produzione flessibile – Setup rapido

📍 Ideale per lotti variabili e alta dinamicità produttiva

🔁 Le nostre linee a pallet permettono il trasporto di corone con formati anche molto diversi tra loro.

⚙️ Progettate per gestire lotti lunghi e brevi con la massima flessibilità.

⏱️ Il cambio attrezzaggio è rapido e consente la massima efficienza anche in cicli produttivi discontinui.

🔹 Movimentazione ruote dentate

📌 Isola robotizzata completa – Orientamento, visione e marcatura

📍 Dal grezzo al pezzo finito, tutto in un’unica cella

🔧 Orientamento automatico, visione artificiale per il prelievo alla rinfusa, marcatura integrata e lavorazioni in linea.

⏱️ Tempi ciclo ottimizzati per produzioni dinamiche a lotti frequenti.

🚀 Massima efficienza e continuità operativa per ogni esigenza produttiva.